ピュアカーボン織物 は高度な複合用途の基礎となる材料であり、優れた強度重量比、寸法安定性、および設計の柔軟性を提供します。ただし、最適な仕様を選択するには、最終アプリケーションのパフォーマンスに直接影響する複数の技術パラメータを慎重に考慮する必要があります。この包括的なガイドでは、織りパターンや重量の考慮事項から、繊維弾性率や樹脂の適合性に至るまで、エンジニアや設計者が仕様を指定する際に評価しなければならない重要な要素を検討します。 ピュアカーボン織物 航空宇宙、自動車、産業、スポーツ用品の用途に。

主要な仕様パラメータを理解する

右を選択する ピュアカーボン織物 まずは、材料の性能を決定する基本的な仕様パラメータを理解することから始まります。これらのパラメーターは複雑な方法で相互作用し、生地の取り扱い特性、機械的特性、および特定の製造プロセスへの適合性を決定します。基本の重量と厚さ以外にも、トウのサイズ、織り構造、単位面積あたりの繊維数などの考慮事項が、ドレープ性、樹脂の取り込み、および最終的な複合材料の性能に大きな影響を与えます。

- 面積重量 (GSM): 平方メートル当たりのグラム数で測定されるこれは、材料の密度を示し、最終的な複合材料の厚さと重量に直接影響します。

- 織りパターンのタイプ: 一般的なパターンには平織り、ツイル織り、サテン織りがあり、それぞれが異なるドレープ特性と機械的特性を提供します。

- 繊維弾性率: 標準弾性率から超高弾性率までの範囲で、剛性と耐荷重能力が決まります。

- スレッド数: 縦糸と横糸の両方向におけるインチ当たりの糸の数は、生地の安定性と樹脂の分布に影響を与えます。

- ファブリックバランス: バランスの取れた生地は両方向で同じ繊維数を持ちますが、アンバランスな織り方は特定の荷重条件に合わせて特性を最適化します。

織りパターンの選択とパフォーマンスへの影響

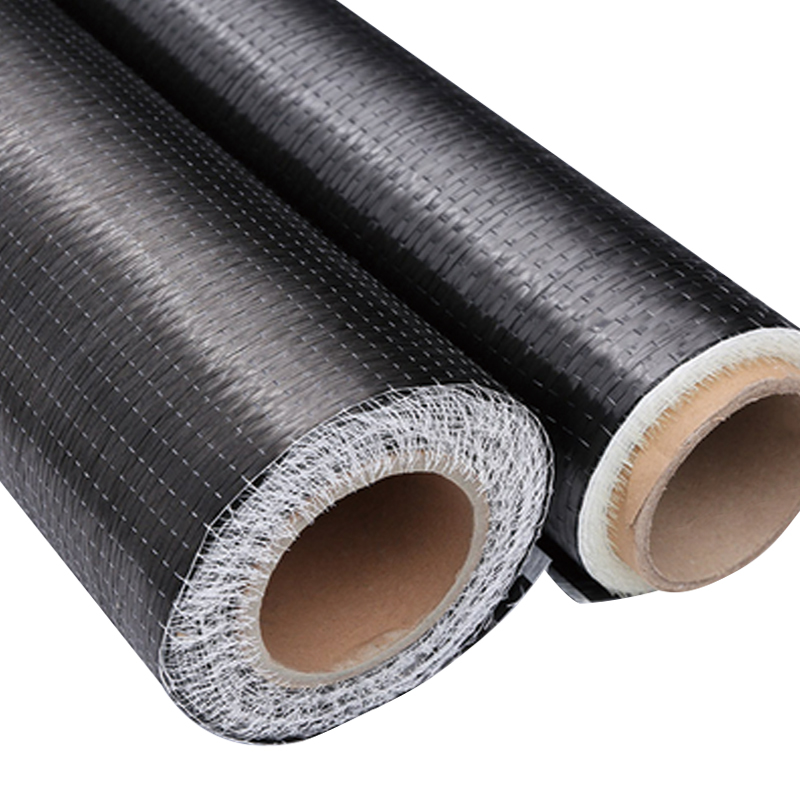

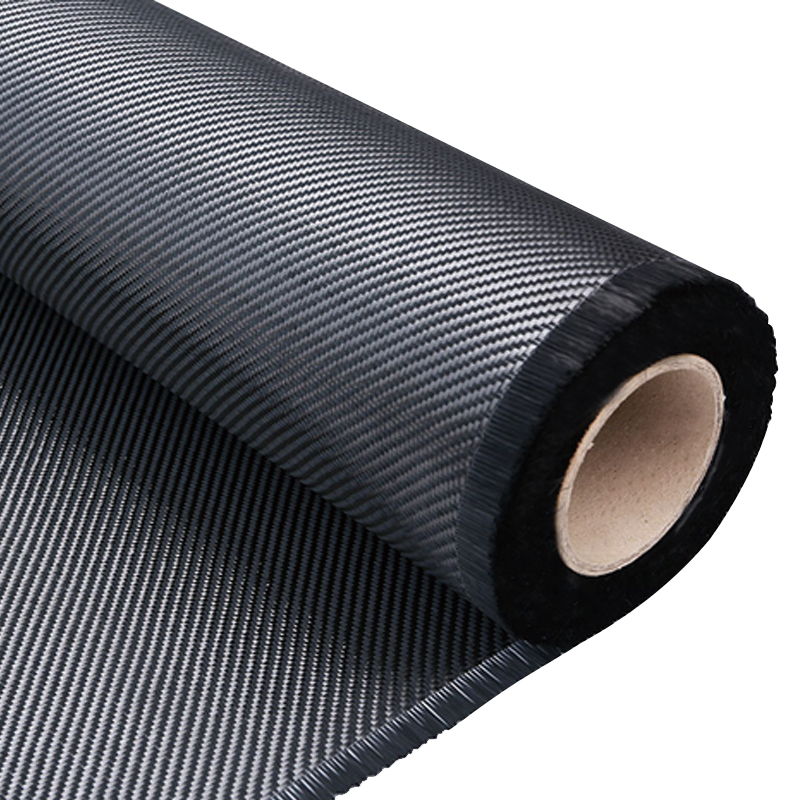

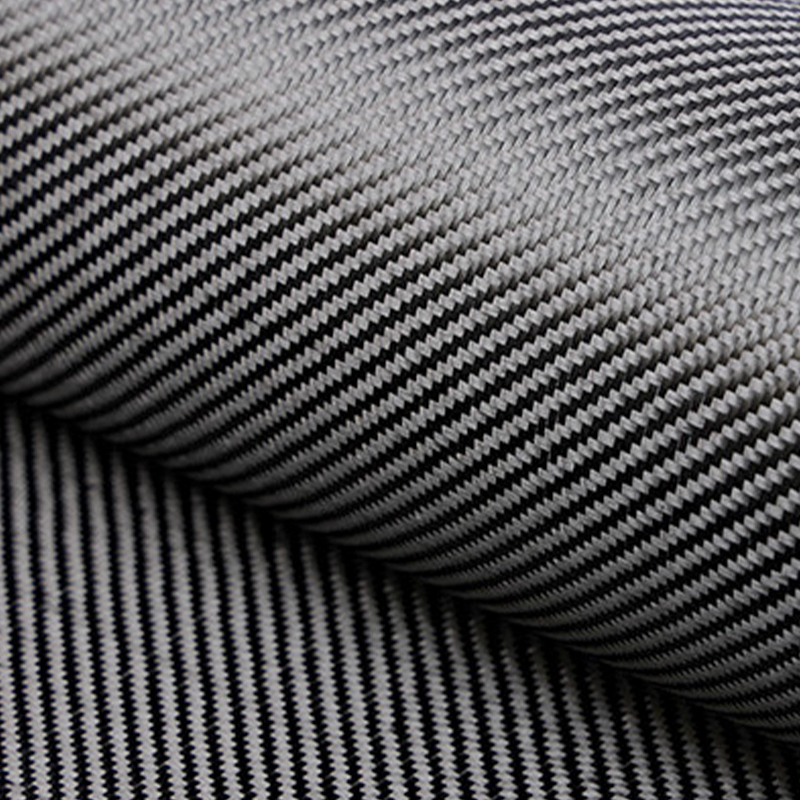

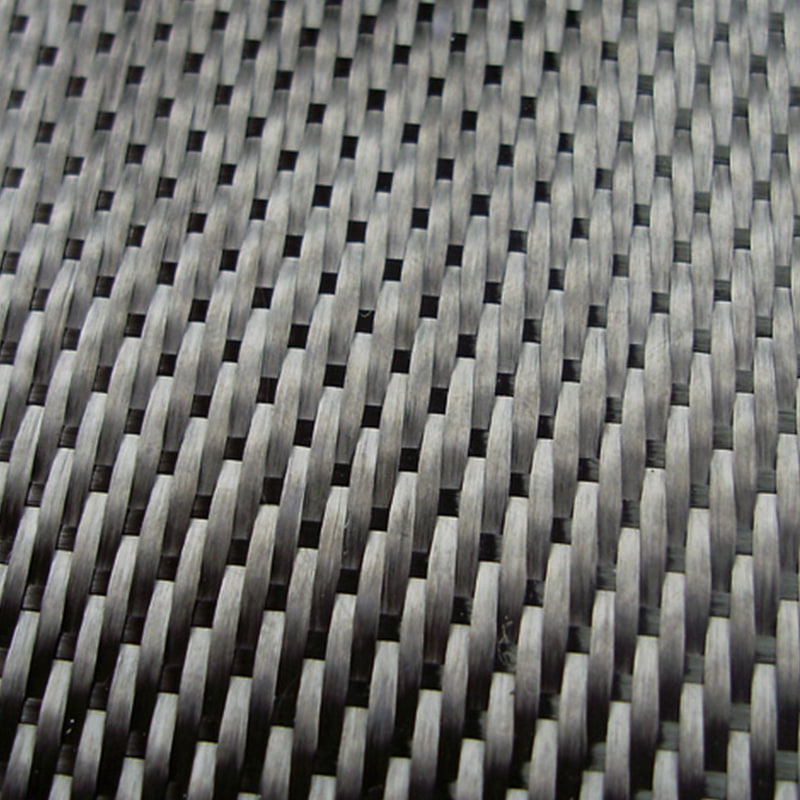

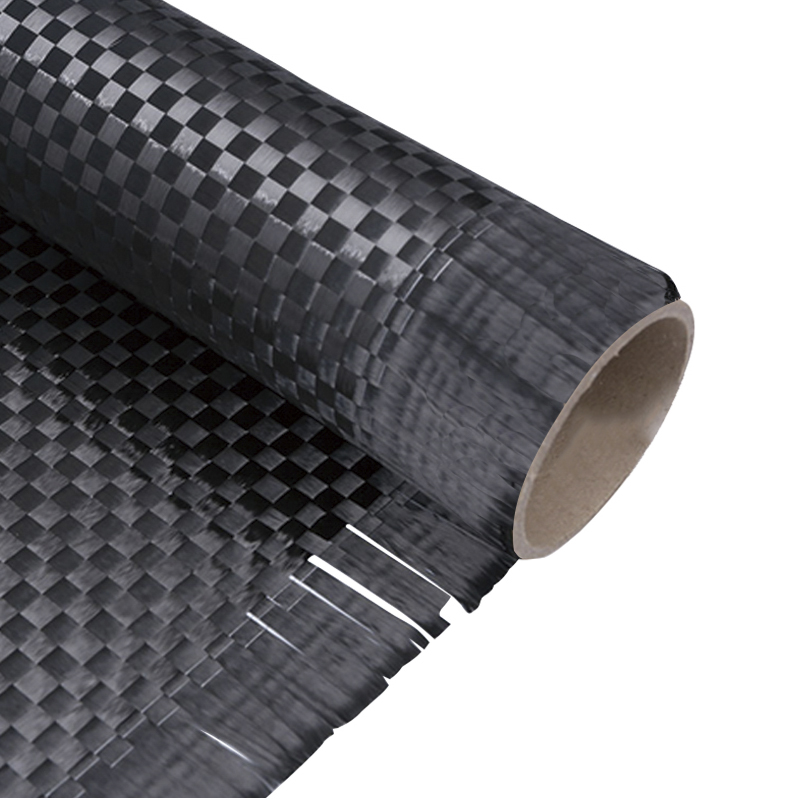

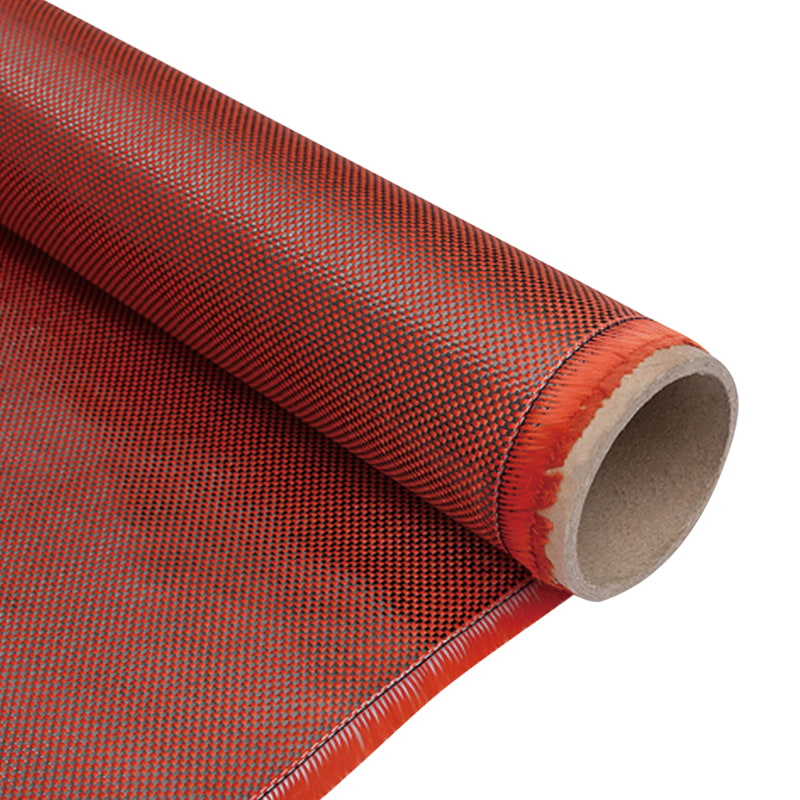

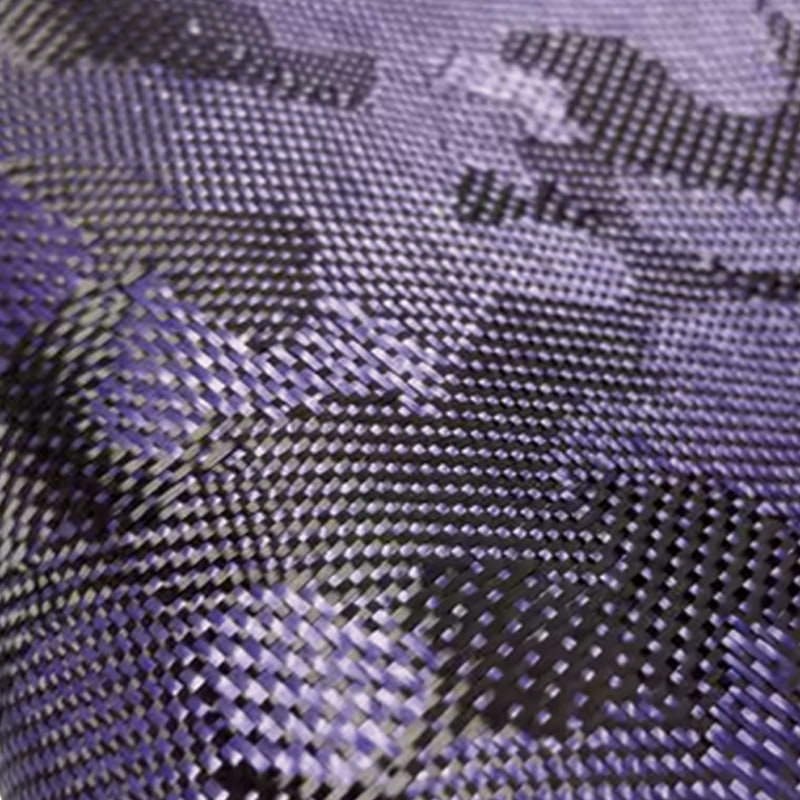

織り模様は、 ピュアカーボン織物 製造特性と最終的な複合材料の性能の両方に基本的に影響を与えます。平織りは最大限の安定性と取り扱いの容易さを提供しますが、ドレープが制限されます。一方、複雑なサテン織りは、安定性がわずかに低下しますが、複雑な輪郭への優れた適合性を提供します。これらのトレードオフを理解することは、ファブリック アーキテクチャを特定のアプリケーション要件、製造プロセス、およびパフォーマンスの期待に適合させるために不可欠です。

- 平織り (1x1): 最大限の安定性、最も単純なパターン、フラットパネルや単純な曲線に最適です。

- ツイル織り (2x2、4x4): 平織りよりもドレープ性に優れ、独特の斜め模様があり、耐衝撃性に優れています。

- サテン織り (4HS、8HS): 優れたドレープ性、クリンプを低減して機械的特性を向上させ、複雑な金型に最適です。

- 一方向ファブリック: 主方向の最大の強度。多くの場合、取り扱いのために軽量の裏地と組み合わされます。

- ハイブリッド織り: ねじり剛性や耐衝撃性などの特定の特性を最適化するカスタム パターン。

炭素繊維の弾性率オプションの比較分析

使用されている炭素繊維の弾性率 ピュアカーボン織物 剛性、強度、コストの考慮事項に大きく影響します。標準的な弾性率の生地は、ほとんどの用途に対して特性の優れたバランスを提供しますが、中、高、および超高弾性率のオプションは、荷重下での寸法安定性が最重要である特殊な用途向けに徐々に剛性を高めます。以下の表は、弾性率スペクトル全体にわたる主な特性を比較しています。

| モジュラスタイプ | 引張弾性率 (GPa) | 引張強さ(MPa) | 代表的な用途 | コスト要因 |

| 標準弾性率 | 230-240 | 3,500~5,000 | 汎用、自動車、スポーツ用品 | 1x (ベースライン) |

| 中間弾性率 | 280-300 | 5,000~7,000 | 航空宇宙二次構造、高性能自動車 | 1.5~2倍 |

| 高弾性率 | 350-400 | 4,000~5,500 | 航空宇宙用主要構造物、衛星コンポーネント | 3~5倍 |

| 超高弾性率 | 500-600 | 3,500~4,500 | 宇宙用途、特殊スポーツ用品 | 7~12倍 |

この比較は、モジュールを選択する際にパフォーマンスと予算の両方を最適化するためにモジュラス要件を理解することが重要である理由を示しています。 ピュアカーボン織物 .

さまざまな用途における面重量の考慮事項

の面積重量 ピュアカーボン織物 通常、平方メートル当たりのグラム数 (GSM) で測定され、ラミネートの厚さ、構造性能、製造プロセスに直接影響します。軽量の生地 (100 ~ 200 GSM) は、複雑な輪郭への優れた適合性を提供し、薄くて高精度のコンポーネントの作成に最適です。一方、より重い生地 (400 ~ 600 GSM) は、構造用途に効率的なビルドアップ厚さを提供します。適切な重量を選択するには、製造上の考慮事項と構造要件および重量目標のバランスを取る必要があります。

- 超軽量 (80-150 GSM): 繊細なコンポーネント、表面層、および最大限の詳細解像度を必要とするアプリケーションに最適です。

- 軽量 (150-250 GSM): ほとんどのスポーツ用品、自動車のボディパネル、航空宇宙の内装に適した多用途の製品です。

- 中重量 (250-400 GSM): 構造用途に効率的で、管理しやすいドレープ特性を備えた良好な厚みの蓄積を実現します。

- 重量級 (400-600 GSM): 厚いラミネートの場合は最大の効率が得られますが、複雑な形状への追従性は低下します。

- カスタム重量の組み合わせ: 複数のウェイトを使用したハイブリッド レイアップにより、複合構造の特定の領域が最適化されます。

アプリケーション固有の仕様ガイドライン

さまざまなアプリケーションには特殊なアプローチが必要です ピュアカーボン織物 法規制への準拠から特定の環境条件下でのパフォーマンスまでを考慮した仕様です。航空宇宙用途では通常、追跡可能な血統を持つ認定材料が優先されますが、自動車用途では、性能要件とコストの考慮事項および製造スループットのバランスがとれます。これらのアプリケーション固有の要件を理解することで、それぞれの固有のユースケースに最適な材料を選択することができます。

- 航空宇宙部品: 正確な文書化要件により、認定された材料、損傷耐性、疲労性能に焦点を当てます。

- 自動車構造物: 大量生産のサイクルタイム要件を考慮して、パフォーマンスとコスト目標のバランスをとります。

- スポーツ用品: 特定の運動分野に向けて、振動減衰、耐衝撃性、重量の最適化を重視します。

- 産業用途: 耐薬品性、熱安定性、過酷な環境での長期耐久性を優先します。

- 家庭用電化製品: EMI シールド特性、寸法安定性、美しい表面仕上げの要件に重点を置きます。

製造プロセスの互換性に関する考慮事項

の選択 ピュアカーボン織物 異なる製造方法では、生地の取り扱い特性、樹脂の適合性、および加工パラメーターに特定の要件が課されるため、意図した製造プロセスと一致させる必要があります。真空袋詰めプロセスは通常、樹脂の染み出しを防ぐ緻密な織りで最も効果的ですが、樹脂トランスファー成形では金型への完全な充填を容易にする、よりオープンな構造が必要です。これらのプロセス固有の要件を理解することで、製造上の問題を回避し、最適な複合材の品質を確保します。

- プリプレグのレイアッププロセス: 自動レイアップには、特定の樹脂の適合性と制御されたタック/ドレープ特性が必要です。

- レジン トランスファー モールディング (RTM): 金型を完全に充填するには、一貫した透過性を備えたオープンウィーブ構造が求められます。

- 真空注入: 樹脂の流れと耐洗濯性のバランスがとれた中程度の緻密な織りに最適です。

- オートクレーブ処理: 高圧および高温サイクル下でも寸法安定性を維持する生地が必要です。

- 圧縮成形: 面重量が重いため、マッチドダイプロセスで効率的に厚みを増やすことができます。

コストパフォーマンスの最適化戦略

選択時のコストパフォーマンスの最適化 ピュアカーボン織物 直接的な材料コストと加工への影響の両方を注意深く分析する必要があります。標準的な弾性率のファブリックは通常、一般的な用途に最適な価値を提供しますが、重要な領域でより高性能な素材を戦略的に使用することで、コストに比例して増加することなく、コンポーネント全体のパフォーマンスを最大化できます。いくつかの戦略は、予算上の制約と技術的要件のバランスを取るのに役立ちます。

- ハイブリッド材料のアプローチ: 標準的な弾性率の生地と、重要な応力がかかる領域に戦略的に配置された高性能素材を組み合わせます。

- パネルの最適化: 単一コンポーネント全体でさまざまな重量と織りの分析に基づいた仕様を使用します。

- プロセス効率に関する考慮事項: 取り扱いの改善や処理の迅速化により、労働量を削減する生地を選択してください。

- スクラップの最小化: 材料の無駄を減らすために、コンポーネントの寸法に一致する標準の幅と重量を選択してください。

- 総コスト分析: 平方メートルあたりの材料価格だけに焦点を当てるのではなく、製造コストへの影響全体を評価します。

よくある質問

3K カーボン織物と 12K カーボン織物の主な違いは何ですか?

の「K」指定 ピュアカーボン織物 は各トウの個々のフィラメントの数を指し、3K はトウあたり 3,000 のフィラメントを示し、12K は 12,000 のフィラメントを示します。基本的な材料特性は同様ですが、3K ファブリックは通常、より鮮明な織りパターンを備えたより細かい表面仕上げを実現するため、目に見える化粧用途に適しています。 12K ファブリックは一般に、より優れたドレープ特性とより速いウェットアウトを実現する一方で、表面の美観が二の次となる構造用途ではよりコスト効率が高くなります。どちらを選択するかには、美的要件、製造上の考慮事項、予算の制約のバランスが考慮されます。

織りパターンはカーボンファブリックの機械的特性にどのような影響を与えますか?

織りパターンは機械的特性に大きく影響します。 ピュアカーボン織物 繊維のクリンプ、つまり繊維が互いに上下を通過するときの波打ちへの影響を通じて。最もクリンプの高い平織りは、通常、機械的特性は低くなりますが、寸法安定性は最大になります。サテン織りはクリンプを最小限に抑え、繊維本来の強度と剛性をより多く保ちますが、取り扱い時の安定性は低下します。ツイル織りは中間点を提供し、機械的特性と取り扱い特性のバランスをとります。最適なパターンは、特定の負荷条件、製造プロセス、および各アプリケーションのパフォーマンスの優先順位によって異なります。

特定の用途に適切な面積重量を決定する要因は何ですか?

適切な面重量の選択 ピュアカーボン織物 構造要件、重量目標、製造プロセス能力、幾何学的複雑性など、アプリケーション固有の複数の要因を分析する必要があります。通常、生地が薄いほど (GSM が低いほど)、複雑な輪郭への追従性が向上し、より正確な層の積み重ねが可能になり、機械的特性が最適化されます。生地が重いと効率的に厚みが増しますが、狭い半径に効果的にドレープできない可能性があります。一般的なガイドラインとして、複雑な形状では軽量の生地を複数層重ねた方が効果的であることが多く、単純な形状ではより重い素材を利用してレイアップ時間を短縮し、層の界面を最小限に抑えることができます。

カーボン織物素材における生地のバランスはどのくらい重要ですか?

生地のバランス(縦糸と横糸の方向の繊維の比率)は、生地を選択する際の重要な考慮事項です。 ピュアカーボン織物 特定の読み込みパターンを持つアプリケーション向け。バランスの取れた生地 (通常は 1:1 の比率) は両方向に均一な特性を提供するため、多方向または予測不可能な荷重がかかる用途に適しています。アンバランスな生地は、主に一方向の応力などの特定の負荷条件に合わせて繊維の配向を最適化し、性能を維持しながら重量を削減できる可能性があります。決定は、コンポーネントの詳細な応力解析と構造内の主な荷重経路の理解に基づいて行う必要があります。

航空宇宙用途ではどのような認証基準を考慮する必要がありますか?

航空宇宙用途 ピュアカーボン織物 通常、材料の一貫性、トレーサビリティ、および性能の信頼性を保証する厳格な認証基準への準拠が必要です。主要な基準には、航空宇宙品質システムへの準拠を確認する材料メーカー向けの NADCAP 認定や、エアバス (AIMS)、ボーイング (BMS)、またはその他の航空機メーカーが発行する特定の材料仕様などがあります。さらに、一次構造用の生地は通常、FAA (連邦航空局) や EASA (欧州連合航空安全局) の要件などの関連する規制枠組みに基づく認定を必要とし、材料特性、加工パラメーター、バッチ間の一貫性に関する包括的な文書化が必要です。

日本語

日本語