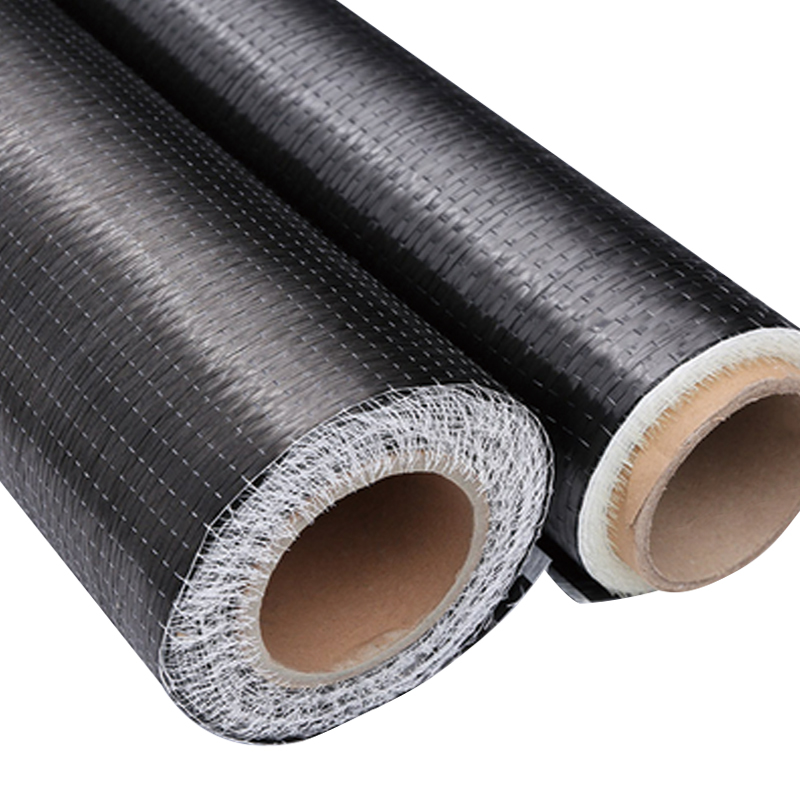

ピュアカーボン織物 高度な複合材製造における重要な中間材料であり、完成したコンポーネントに主要な構造特性を提供する強化段階として機能します。これらの特殊な繊維の機械的特性と適切な試験方法を理解することは、高性能複合材料を扱うエンジニア、デザイナー、品質保証の専門家にとって不可欠です。この包括的なガイドでは、主な機械的特性を調べます。 ピュアカーボン織物 では、標準化されたテスト プロトコルを調査し、これらの特性が航空宇宙、自動車、スポーツ用品、産業用途における実際のパフォーマンスにどのように反映されるかを説明します。

炭素織物の基本的な機械的性質

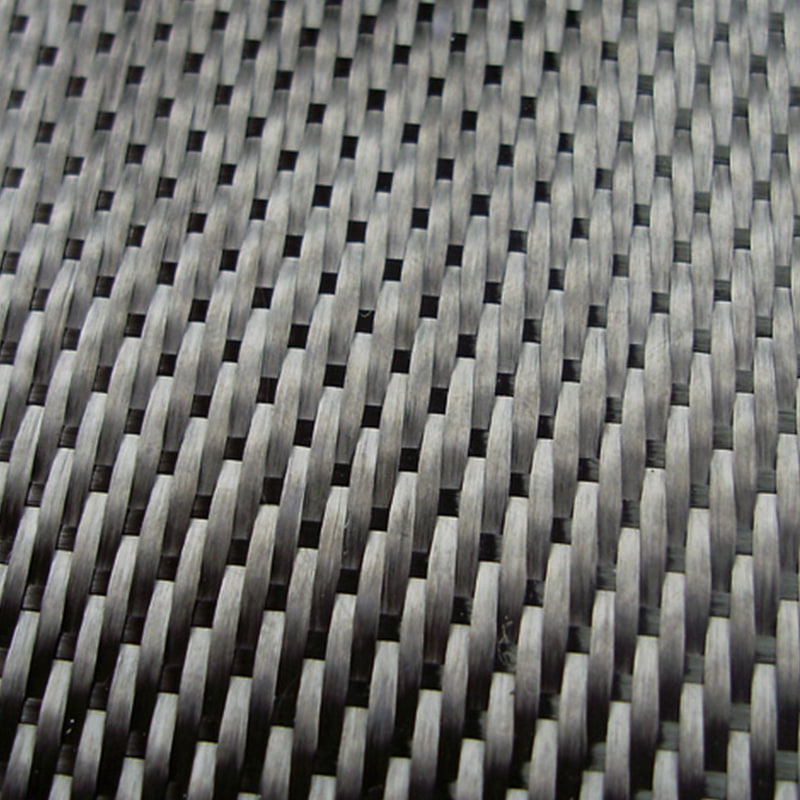

機械的挙動 ピュアカーボン織物 カーボンファイバーの特性と、特定の織りパターンによってもたらされる構造的特徴の組み合わせから生まれます。等方性材料とは異なり、織布は、縦糸 (縦方向) と横糸 (横方向) 方向の間で大きく異なる方向性の機械的特性を示し、複雑な異方性挙動を生み出します。効果的な工学用途のためには、この異方性挙動を徹底的に特徴付ける必要があります。これらの基本的な特性を理解することは、樹脂システムを含浸させて構造複合材料に加工したときに生地がどのように機能するかを予測するための基礎を提供します。

- 引張強さと剛性: 繊維の弾性率、トウのサイズ、織り構造の影響を受ける、縦糸と横糸の方向で個別に測定された引っ張り力に対する抵抗力。

- 圧縮抵抗: 座屈や繊維の損傷を引き起こすことなく、粉砕力に耐える能力。これは構造用途で特に重要です。

- せん断挙動とドレープ特性: 複雑な金型表面での成形性を決定する面内および面外の変形機能。

- 引裂きおよび穿刺に対する耐性: 局所的な応力集中または衝撃事象による伝播損傷に対する耐性。

- 疲労性能: 時間の経過とともに機械的特性が大幅に低下することなく、周期的な負荷条件に耐える能力。

引張特性の試験と特性評価

引張特性評価は、次のような最も基本的な機械試験を表します。 ピュアカーボン織物 、構造設計と材料の選択に重要なデータを提供します。標準化された試験方法は、繊維強化材の独特の異方性と取り扱い特性を考慮して、繊維強化材に特化して開発されました。これらの試験では、主材料方向の極限強度と剛性特性の両方を測定すると同時に、一軸荷重条件下での材料の挙動を理解するための破損モードも捕捉します。

- ASTM D5035 ストリップ法: ほつれたストリップ試験片を使用した織物の破断力と伸びの標準試験。

- 複合クーポン用の ASTM D3039: 複合材料向けに設計されている一方で、適応により、生地の引張特性への影響についての洞察が得られます。

- テスト方法を把握する: 代表的な布地のセクションをテストする際に、グリップ内での試験片の滑りを最小限に抑える修正されたアプローチ。

- 二軸試験プロトコル: 主な両方向に同時に張力を加えるための特殊な装置と方法。

- ひずみ測定技術: 正確なひずみ特性評価のための伸び計、ビデオ伸び測定、またはデジタル画像相関の使用。

圧縮および曲げ挙動解析

その間 ピュアカーボン織物 主に複合構造の引張補強として機能し、その圧縮特性と曲げ特性を理解することで、加工と性能の予測に貴重な洞察が得られます。圧縮挙動は生地が製造時の圧密圧力にどのように耐えるかに影響を与えますが、曲げ剛性はドレープ特性やレイアップ操作時の取り扱いに直接影響します。樹脂含浸前の乾燥布地の形態でこれらの特性を特徴付けるために、特殊な試験アプローチが開発されました。

- 圧縮弾性試験: 圧縮サイクル後の生地の回復の評価。加工中の厚さの制御を理解するために重要です。

- 曲げ剛性測定: さまざまな材料方向の曲げ剛性を定量化するカンチレバー テストおよびその他の方法。

- 厚さ方向の圧縮: 複合圧密時の Z 方向圧力下での生地の挙動の特性評価。

- せん断フレーム試験: 成形性解析に重要な面内せん断挙動を測定するための専用装置。

- ファブリックカンチレバーテスト:

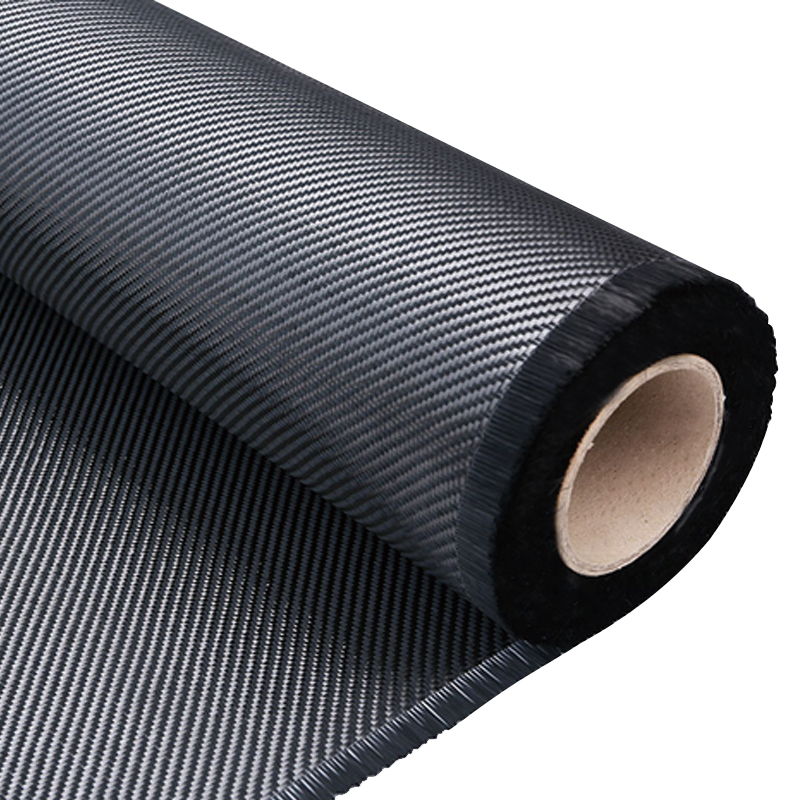

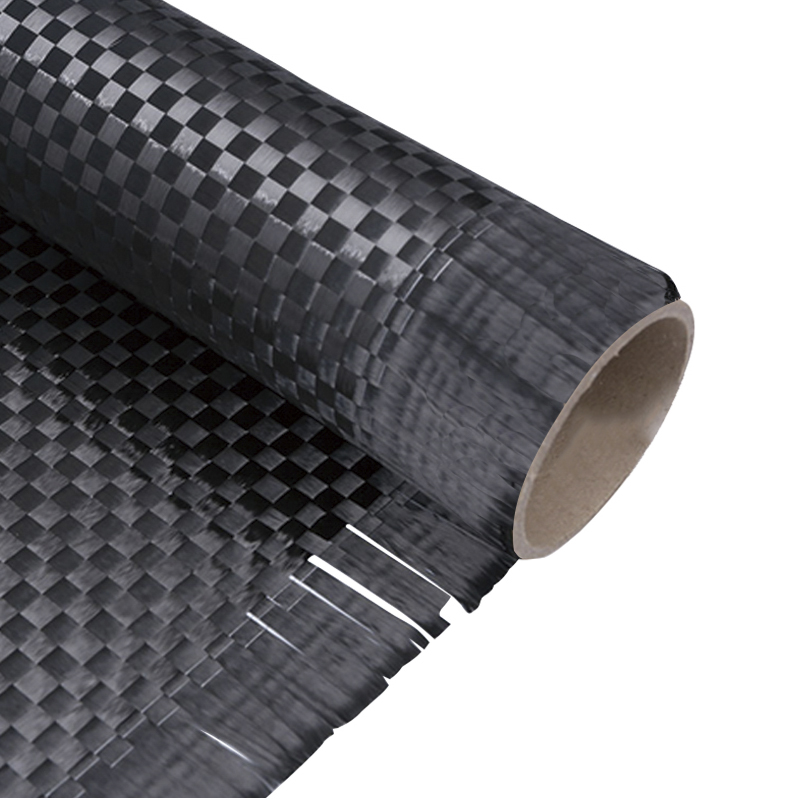

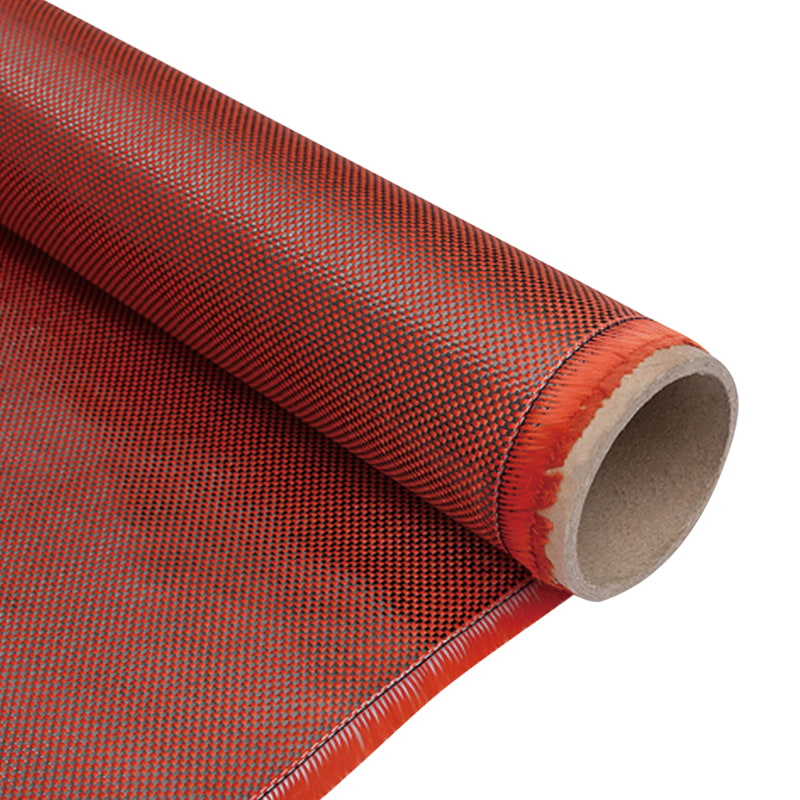

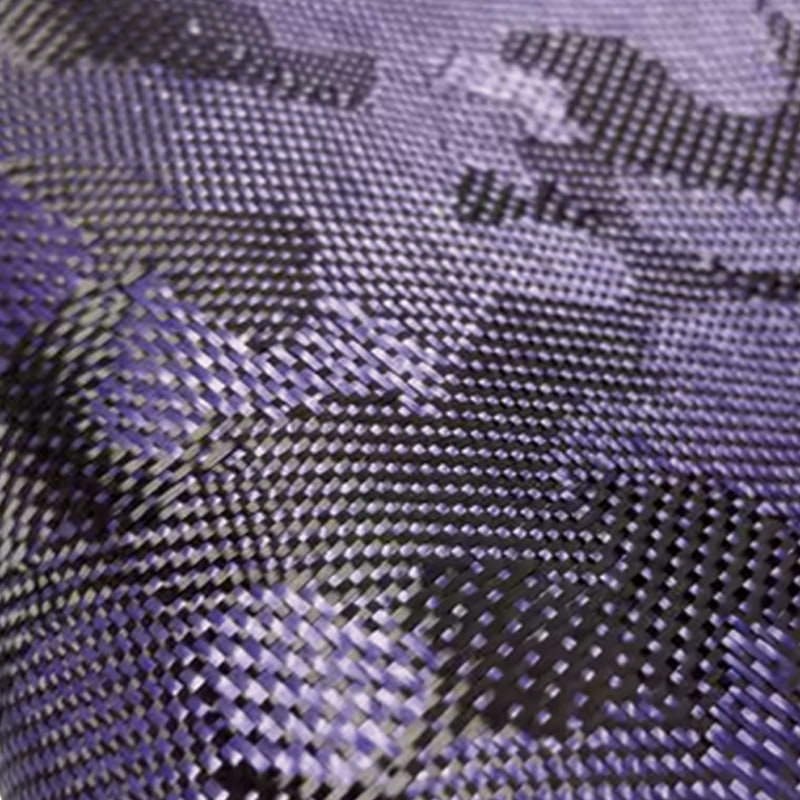

織りパターンによる機械的特性の比較分析

織り模様は、 ピュアカーボン織物 繊維の捲縮、トウの安定性、荷重分散特性への影響を通じて、機械的特性に大きな影響を与えます。異なる織り構造により、それぞれのパターンを特定の用途要件や製造プロセスに適したものにする、独特の機械的特性プロファイルが作成されます。以下の表は、一般的な織りパターン間の主要な機械的特性を比較し、構造要件と加工上の考慮事項に基づいて材料を選択する際の情報を提供します。

| 織り模様 | 引張強度保持率 | 面内せん断剛性 | ドレープ性 | 寸法安定性 | ダメージ耐性 |

| 平織り | 繊維の可能性の 60 ~ 70% | 非常に高い | 貧しい | 素晴らしい | 良い |

| ツイル織り (2x2) | 繊維の可能性の 70 ~ 80% | 高 | まあまあから良い | とても良い | とても良い |

| 4-ハーネスサテン | 繊維の可能性の 75 ~ 85% | 中 | 良い | 良い | 素晴らしい |

| 8-ハーネスサテン | 繊維の可能性の 80 ~ 90% | 低から中 | 素晴らしい | フェア | 素晴らしい |

| 一方向性 | 繊維の可能性の 95 ~ 98% | 非常に低い | 貧しい | 貧しい | 貧しい |

この比較は、選択する際に織りアーキテクチャを理解することが重要である理由を示しています。 ピュアカーボン織物 特定の機械的要件と製造上の制約がある用途に適しています。

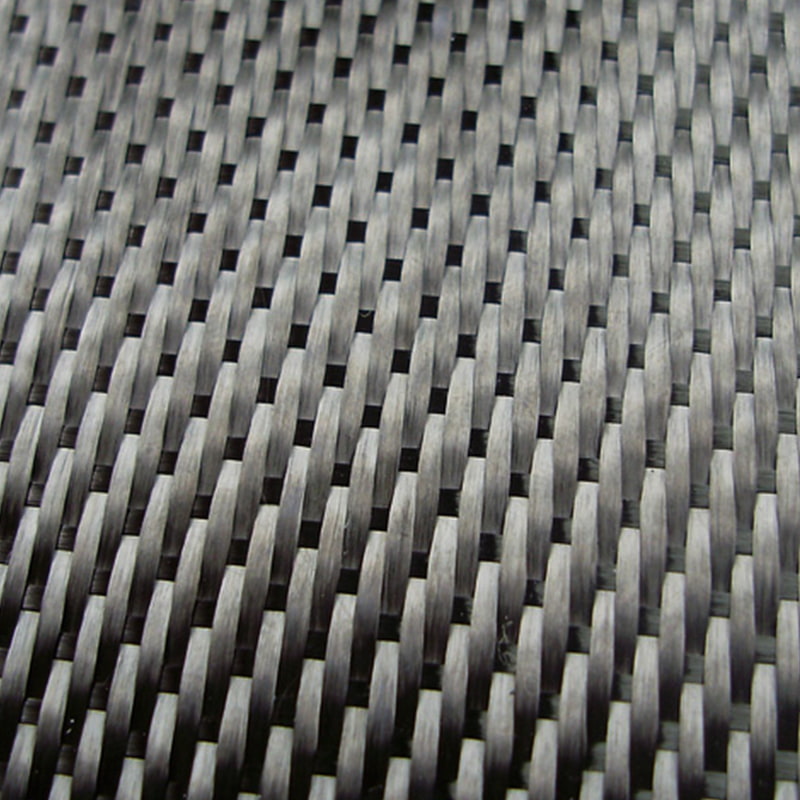

せん断挙動および成形性試験

せん断挙動 ピュアカーボン織物 複合材料の製造プロセス、特に複雑な形状を成形する際の成形性に重大な影響を与えます。金属や等方性材料とは異なり、織布は独特の格子状挙動を示し、材料の伸張ではなく主に繊維の回転によって織り構造が変形します。この挙動を特徴づけ、製造作業中に生地が複雑な金型表面にどのように適合するかを予測するために、特殊な試験方法が開発されました。

- ピクチャーフレームのテスト: 純粋なせん断変形を適用してせん断力と角度の関係を定量化する標準化された方法。

- バイアス拡張テスト: せん断挙動とロッキング角度に関する補足データを提供する代替アプローチ。

- せん断角の測定: 繊維のロックが発生し、さらなる変形を制限する前の最大せん断角を定量化します。

- せん断剛性の特性評価: 布地変形のさまざまな段階における面内せん断変形に対する抵抗の測定。

- 摩擦効果の分析: せん断変形プロセス中のツールと生地、および生地と生地の摩擦の評価。

表面特性と取扱い特性

表面の特徴は、 ピュアカーボン織物 製造プロセス中の取り扱い、マトリックス材料への接着、そして最終的には完成した複合構造の性能に大きな影響を与えます。これらの特性には、表面の質感、トウの定義、複合材の製造中に生地がツーリング表面、剥離フィルム、樹脂システムとどのように相互作用するかに影響を与えるトポロジカルな特徴が含まれます。これらの特性を理解して定量化することで、より適切なプロセス制御と最終的な複合品質の予測が可能になります。

- 表面の粗さと質感: 布地表面の三次元の性質を特徴付けるトポロジカル測定。

- タックアンドドレープ評価: 生地が表面にどのように適合し、レイアップ中に位置を維持するかを主観的かつ定量的に評価します。

- 透過性の特性評価: 流体 (主に樹脂) が繊維構造内をどの程度容易に流れるかを測定します。

- 面積重量の一貫性: 複合材の品質管理に重要な、布地全体の単位面積あたりの質量の均一性を検証します。

- 繊維体積分率の可能性: 理論上の最大繊維含有量は、特定のファブリック アーキテクチャと統合方法で達成可能です。

品質管理と一貫性の検証方法

一貫した機械的特性を維持する ピュアカーボン織物 製造プロセス全体を通して厳格な品質管理プロトコルが必要です。繊維特性、製織パラメータ、および仕上げ処理の変動は、最終的な複合材料用途における機械的性能に大きな影響を与える可能性があります。生地生産の複数の段階で包括的な試験計画を実施することで、材料特性が指定された許容範囲内に留まり、要求の厳しい用途でも予測どおりに機能することが保証されます。

- 統計的プロセス制御: 重要な製織パラメータを監視し、定期的に機械テストを実施して一貫性を維持します。

- バッチ間の検証: 一貫した性能を保証するために、生産ロット間の機械的特性を比較テストします。

- 欠陥検出システム: 機械的特性を損なう可能性のある製織欠陥、トウの位置ずれ、または汚染を自動化した光学検査で検査します。

- 原材料認証: 製織前に入荷した繊維の特性を検証し、仕様を満たしていることを確認します。

- トレーサビリティプロトコル: 重要なアプリケーションのサプライチェーン全体にわたって特性データを維持する文書化システム。

高度なアプリケーションに特化したテスト

の高度なアプリケーション ピュアカーボン織物 航空宇宙、防衛、医療機器などの分野では、標準的な機械的特性評価を超えた特殊なテストが必要になることがよくあります。これらの特殊なテストでは、極端な条件、長期耐久性、または実際の動作環境を模倣した特定の環境への曝露下でのパフォーマンスを評価します。これらの高度な試験方法を理解することで、最も要求の厳しい用途でカーボンファブリックがどのように機能するかについての洞察が得られます。

- 熱機械分析: 高温での寸法安定性と特性保持性の評価。

- クリープと応力緩和: 持続的な荷重下での長期テストにより、経時的な寸法安定性を予測します。

- 環境老化研究: 湿気、紫外線、または化学環境にさらした後、機械的試験を行います。

- 電気的特性の特性評価: 特殊な用途向けの導電率および電磁相互作用特性の測定。

- 音響および振動試験: 繊維構造を介した減衰特性と振動伝達の評価。

よくある質問

乾式布地と複合材料のテストにおける主な違いは何ですか?

テスト ピュアカーボン織物 乾燥状態と結果として得られる複合材料の試験では、根本的に異なるアプローチが必要となり、補完的な情報が得られます。乾式生地の試験では、取り扱い特性、成形性、固有の強化の可能性に焦点を当てますが、複合試験では繊維とマトリックスの組み合わせシステムを評価します。乾式生地試験では通常、単独でドレープ、せん断挙動、引張強度などの特性を測定しますが、複合試験では、層間せん断強度、衝撃後の圧縮、疲労耐性など、完全に強化された材料の構造性能を評価します。どちらのテストアプローチも不可欠です。乾式生地テストは製造プロセスの選択に役立ちますが、複合材料テストは最終部品の性能を検証します。

生地の番手は機械的特性にどのように影響しますか?

生地の番手 (縦糸と横糸の両方向の単位長さあたりの糸の数) は、生地の機械的特性に大きな影響を与えます。 ピュアカーボン織物 。一般に、生地の番手が高くなると、より緻密な織りが形成され、寸法安定性が向上し、面内剛性が高まり、複合材製造時の取り扱い特性が向上します。ただし、織りが過度に密であると樹脂の透過性が低下し、完成した複合材料にボイドが発生する可能性があります。通常、生地の数が少ないほど、ドレープ特性と樹脂の流れが向上しますが、機械的特性と表面仕上げの品質が犠牲になる可能性があります。最適なファブリック数は、機械的性能要件と特定の用途の製造上の考慮事項との間のバランスを表します。

カーボン織物の試験を規定する基準は何ですか?

いくつかの国際規格がテストを管理しています。 ピュアカーボン織物 これらの特性は、ASTM International、ISO (国際標準化機構)、および SACMA (Advanced Composite Materials Association) によって最も広く認識されています。主な規格には、厚さ測定の ASTM D1777、面重量測定の ASTM D3776、引張特性の ASTM D5035、せん断挙動と成形性のさまざまな特殊な方法が含まれます。さらに、多くの航空宇宙および防衛メーカーは、重要な用途に関して一般的な業界標準を超える独自のテスト プロトコルを維持しています。関連する規格に準拠することで、さまざまな材料サプライヤーや試験機関間で一貫した試験方法と比較可能な結果が保証されます。

カーボンファブリックの特性は技術データシートでどのように指定されていますか?

技術データシート ピュアカーボン織物 通常、機械的特性は、異なる製品間の直接比較を可能にする標準化された用語と単位を使用して指定されます。主な仕様には、面積重量 (g/m² または gsm)、生地の数 (インチまたは cm あたりのエンド/ピック数)、織りパターン、繊維の種類と弾性率、特定の圧力下での厚さ、縦糸と横糸の方向の引張強度が含まれます。追加情報には、ドレープ特性、せん断挙動データ、および特定の加工推奨事項が含まれる場合があります。これらの仕様を解釈する方法を理解することで、アプリケーション要件、製造プロセス、完成した複合構造の期待性能に基づいて情報に基づいた材料を選択できるようになります。

航空宇宙グレードのカーボンファブリックにはどのようなテストが必要ですか?

航空宇宙グレード ピュアカーボン織物 安全性が重要なアプリケーションの信頼性を確保するには、標準的な産業要件を超える広範なテストが必要です。これには通常、多方向での完全な機械的特性の特性評価、バッチ間の一貫性の詳細な分析、損傷耐性と疲労性能の特殊なテスト、環境調整とその後の機械的テスト、および材料のトレーサビリティの徹底的な文書化が含まれます。さらに、航空宇宙用途では、実際の製造環境での性能を実証するために、特定の樹脂システムおよび加工方法を使用した生地の認定テストが必要になることがよくあります。これらの厳格な試験プロトコルにより、航空宇宙用複合材料が航空機の構造やコンポーネントに求められる厳しい信頼性と性能基準を満たしていることが保証されます。

日本語

日本語