自動車産業における効率、性能、安全性の絶え間ない追求は材料革命を引き起こし、焦点が従来の金属から先進的な複合材料に移ってきました。この変化の最前線にいるのは、 ピュアカーボン織物 。この人工材料は、かつては航空宇宙やエリートモータースポーツの領域に限定されていましたが、現在では高性能ロードカーや将来のモビリティソリューションにおいてますます重要になっています。この分析では、ピュアカーボン織物の多面的な利点を深く掘り下げ、その独特の特性が自動車の設計と製造をどのように再形成しているかを調査します。

マテリアルの定義: とは何か ピュアカーボン織物 ?

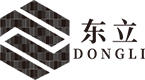

その利点を評価する前に、この素材が何であるかを理解することが不可欠です。 ピュアカーボン織物 は、炭素繊維のストランドを織り交ぜて作られた織物で、それぞれの繊維は薄く、しっかりと結合した炭素原子で構成されています。これらの生地は単独で使用されるわけではありません。これらにはポリマー樹脂(エポキシなど)が含浸されて、炭素繊維強化ポリマー(CFRP)複合材料が形成されます。織布は強度と剛性を提供し、樹脂マトリックスは繊維を結合し、荷重を伝達し、複合材料の耐環境性を決定します。

カーボンファイバー織りの構造

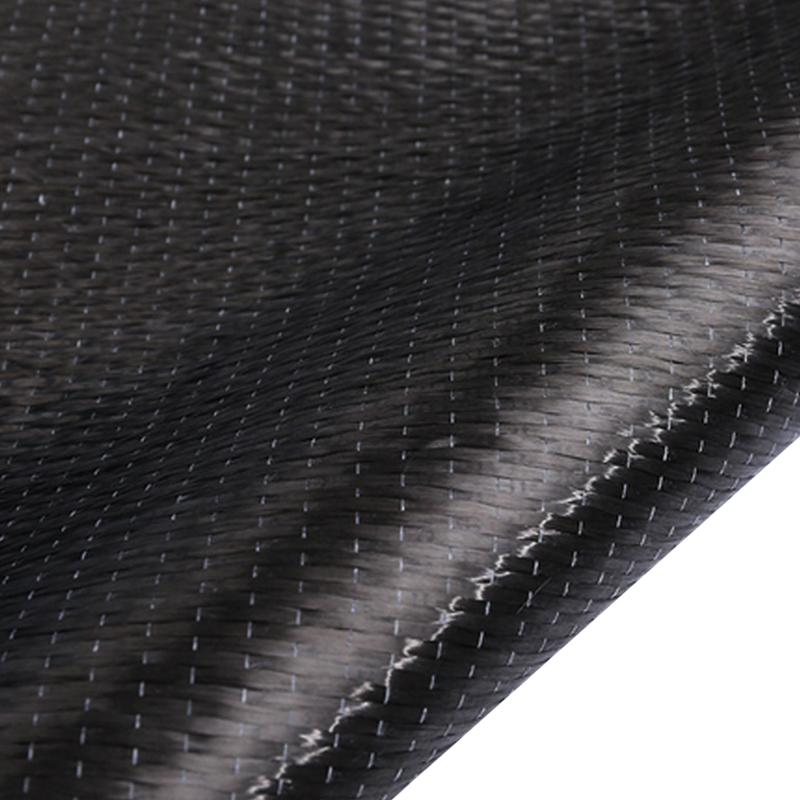

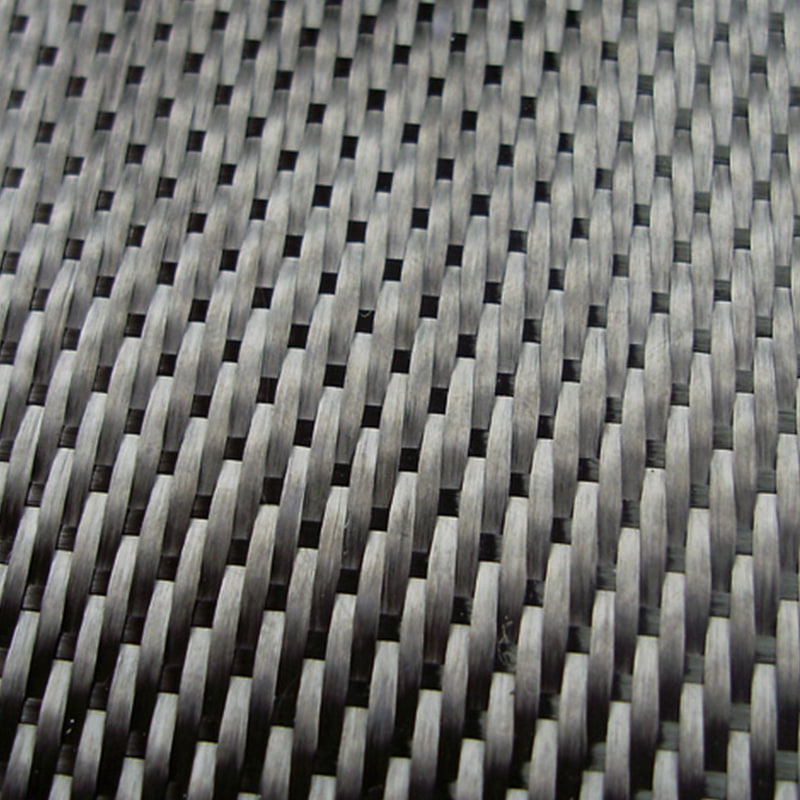

カーボンファブリックの基本単位はフィラメントであり、フィラメントが束ねられてトウになります。これらのトウは工業用織機で平らなシートに織り込まれます。これらのトウを織り交ぜる具体的な方法によって、生地の取り扱い特性、ドレープ性、および機械的特性が決まります。

- フィラメント: 非常に細いカーボンのストランドで、通常は何千本も束ねられてトウを形成します。

- トウサイズ: 3K や 12K などの数字で示され、単一のトウ内のフィラメントの数 (例: 3,000 または 12,000) を示します。

- 織りパターン: 縦糸(縦方向)と横糸(横方向)のトウを織り交ぜることによって作られる建築パターン。

共通点を探る 自動車部品用の炭素繊維織りの種類

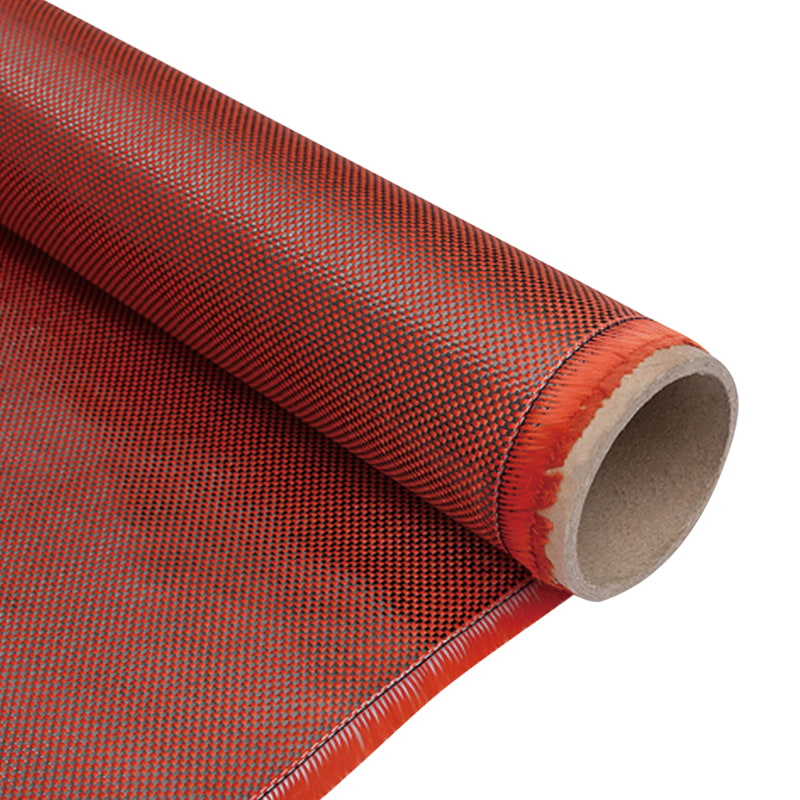

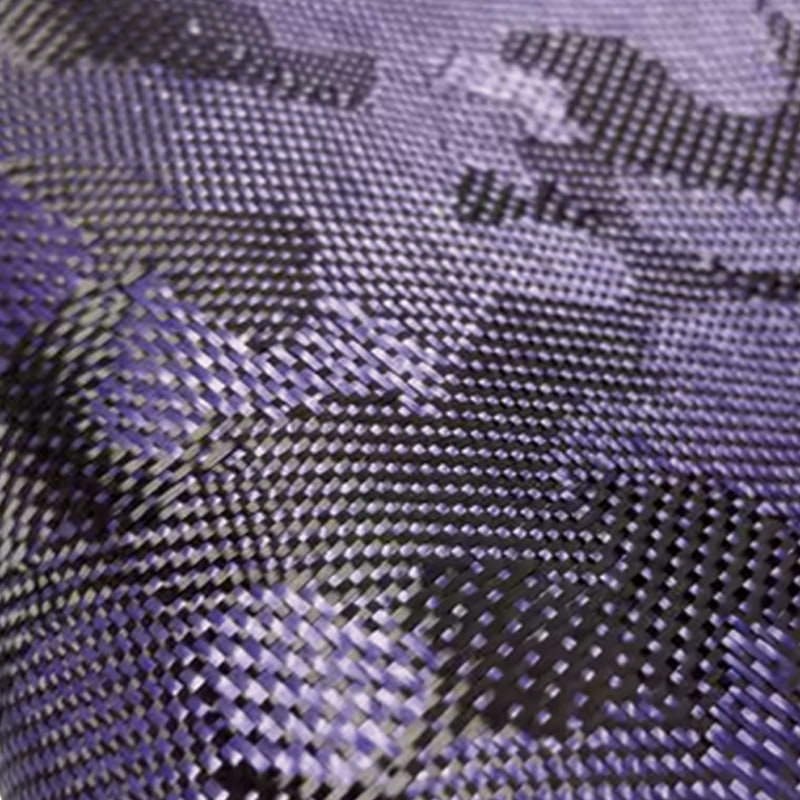

織りの選択は、美観、成形性、構造性能のバランスを考慮した重要な設計上の決定です。違う 自動車部品用の炭素繊維織りタイプ アプリケーションの要件に基づいて選択されます。

- 平織り: 最も基本的で安定したパターンで、各トウが互いの上を通過したり下を通過したりします。安定性は優れていますが、複雑な曲線の場合はドレープ性が低くなります。

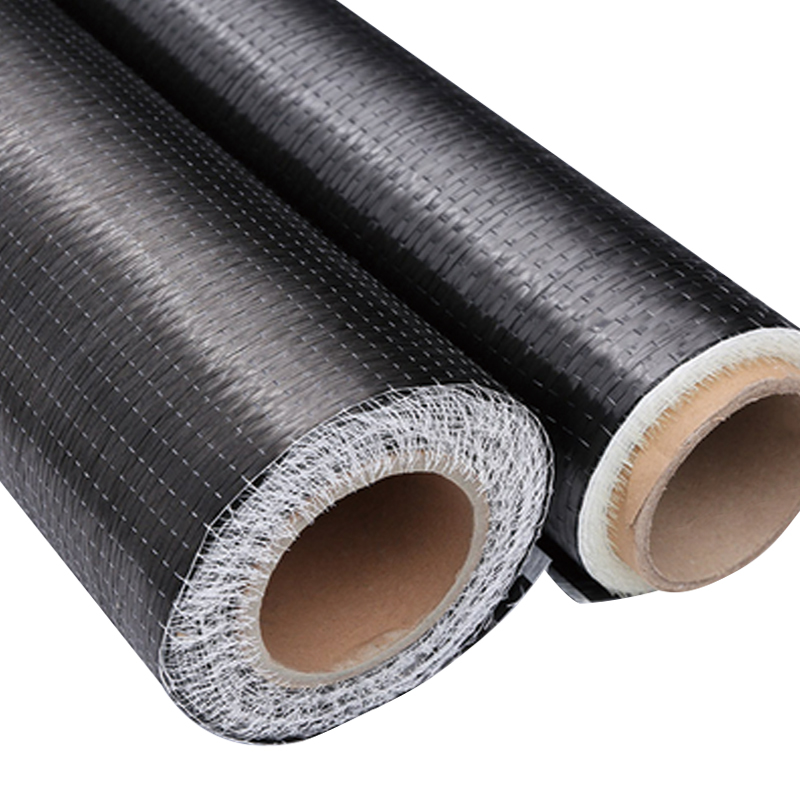

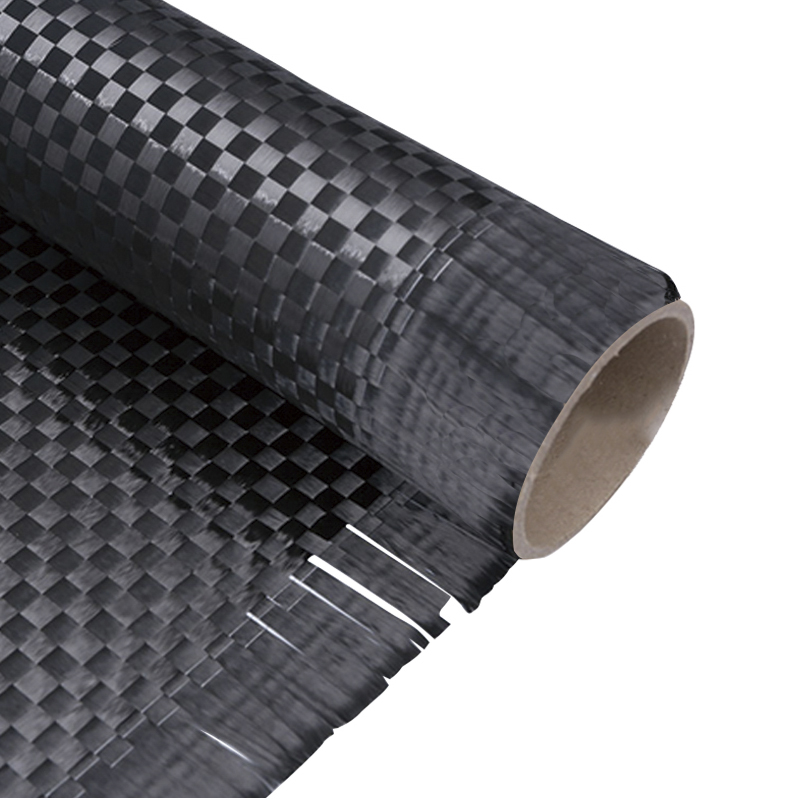

- ツイル織り (2x2、4x4): 斜めのリブ模様が特徴。ツイル織り、特に 2x2 は、ドレープ性と安定性の優れたバランスを提供し、自動車用途で最もよく知られる美学です。

- サテン織り (4 ハーネス、8 ハーネス): 曳航は、他の複数の上を通過してから、1 つの下を通過します。これにより、複雑な輪郭に対応する優れたドレープ性と高い強度を備えた生地が生まれますが、安定性に劣り、取り扱いがより困難になる可能性があります。

- 単方向 (UD) ファブリック: UD ファブリックは織りではありませんが、平行に走るすべてのトウで構成されています。これは真の「織物」ではありませんが、単一の主な荷重方向に最大の強度と剛性を与えるために、それらと組み合わせて使用されることがよくあります。

最大の利点: 比類のない重量削減

炭素繊維複合材の最も重要で有名な利点は、非常に低い密度での並外れた強度です。これは、自動車工学における究極の目標である大幅な重量削減に直接つながります。

数値化する 車両の軽量化におけるカーボンファイバーの利点

スチールやアルミニウムなどの従来の材料を CFRP に置き換えると、同じコンポーネントで 40% ~ 60% の重量削減が可能になり、同時に強度も向上します。この劇的な節約は、現代の車両設計を可能にする重要な要素です。

- 直接的な質量削減: ボディパネル、シャーシコンポーネント、内装部品の軽量化により、車両の車両重量が直接軽減されます。

- カスケードのダウンサイジング: 車両の軽量化には、同じ性能を得るためにより小型で軽量のエンジンが必要となり、その結果、より小型の燃料タンクとより堅牢でないサスペンションが必要となり、軽量化の好循環が生まれます。

- パワーウェイトレシオの向上: 高性能車両の場合、これは加速と機敏性の最も重要な指標です。

パフォーマンスと効率への波及効果

軽量化はそれ自体が目的ではありません。その価値は、車両のダイナミクスと効率の大幅な改善によって実現されます。

- 強化された加速とブレーキ: 車が軽いと、加速に必要なエネルギーと減速に必要な力が少なくなり、0-90マイルのタイムと制動距離の両方が向上します。

- 優れた燃料効率とEV航続距離: 内燃機関の場合、重量が軽いほど燃費が良くなります。電気自動車(EV)の場合、バッテリーのサイズや重量を増やさずに航続距離を延ばすことが重要です。

- 排出量の削減: 燃料消費量の削減は CO2 排出量の削減に直接関係し、メーカーが厳しい環境規制を満たすのに役立ちます。

卓越した強度と剛性: 安全性とダイナミクスのバックボーン

単なる軽さを超えて、 ピュアカーボン織物 複合材料は金属を超える機械的特性を提供し、車両の安全性とドライビングダイナミクスに直接貢献します。

金属と比較して優れた強度対重量比

同一重量に基づいて評価すると、炭素繊維複合材は高張力鋼やアルミニウム合金よりも大幅に強度と剛性が高くなります。これにより、より軽量かつより堅牢なコンポーネントの設計が可能になります。

- 引張強さ: カーボンファイバーは引き裂きに対して非常に高い抵抗力を示し、これは張力がかかる構造部材にとって極めて重要です。

- 比剛性: 炭素繊維の単位密度当たりの剛性 (弾性率) は非常に高く、その重量に対して非常に効果的に負荷による変形に抵抗します。

ねじれ剛性を高め、優れたハンドリングを実現

ねじり剛性は、ねじれに対するシャーシの抵抗を指します。より剛性の高いシャーシは、サスペンションが動作するためのより安定したプラットフォームを提供し、その結果、より正確なハンドリング、より優れたコーナリング安定性、そしてドライバーへのフィードバックが向上します。カーボンファイバー複合材は比剛性が高いため、車両のねじれ剛性を大幅に高めるモノコックや構造ブレースの製造に最適です。

長期的な価値: 炭素繊維複合材料織物の耐久性

カーボンファイバーの利点は、初期のパフォーマンスを超えて、長期的な信頼性と復元力にまで及びます。 織られた炭素繊維複合材の耐久性 .

耐腐食性と耐疲労性

金属とは異なり、カーボンファイバーは湿気、塩分、化学物質にさらされても錆びたり腐食したりしません。さらに、優れた耐疲労性を示します。これは、車両の寿命にわたって振動や路面の凹凸にさらされるコンポーネントにとって重要な特性である、亀裂や破損を生じることなく応力と負荷の繰り返しサイクルに耐えられることを意味します。

- 耐腐食性: 重く複雑な防食コーティングの必要性を排除し、長期的な重量とメンテナンスの節約に貢献します。

- 優れた疲労寿命: CFRP コンポーネントは多くの場合、同等のアルミニウムやスチール製の部品よりも疲労寿命がはるかに長く、耐久性と安全性が向上します。

衝撃吸収性と耐ダメージ性

脆いと思われがちですが、よく設計された炭素繊維複合材は衝撃エネルギーの吸収に優れています。衝突時には、複合構造は制御された方法で衝突するように設計でき、乗員に伝達されるエネルギーを消散します。生地の織りの性質は損傷を抑えるのに役立ち、構造全体に壊滅的に広がるのを防ぎます。

製造と設計の自由: 探索する 自動車製造におけるカーボンファブリックの使用方法

この材料の実際の応用は、その固有の特性と同じくらい重要です。理解する カーボンファブリックは自動車製造でどのように使用されていますか 設計の自由度という重要な利点が明らかになります。

複雑な形状の多彩な成形プロセス

乾燥した生地は柔軟性があり、複雑な二重曲線の型に掛けることができます。これにより、金属から作成するのが不可能または法外に高価な大型の一体型コンポーネントの作成が可能になります。専門メーカーなど 江陰東麗新材料技術有限公司 一連のプロセスを活用して、生地を最終部品に変換します。

- プリプレグのレイアップとオートクレーブ硬化: 可能な限り最高の品質と性能を得るために、樹脂を事前に含浸させた生地 (プリプレグ) を使用し、オートクレーブ内で高熱と高圧下で硬化させます。

- レジン トランスファー モールディング (RTM): 乾いた生地を閉じた金型に置き、圧力をかけながら樹脂を射出するため、複雑な大量生産に最適です。

- ウェットレイアップ: オープンモールド内で乾燥した生地に樹脂を手作業で塗布する、より手作業のプロセスで、プロトタイピングや少量部品に適しています。

革新的で空気力学的なデザインを実現

この成形性により、設計者は金属スタンピングの制約から解放されます。機能を統合し、より有機的で空気力学的に効率的な形状を作成し、必要な部品と留め具の数を減らして、さらなる重量の削減と組み立ての簡素化を実現できます。

バランスのとれた見方: 自動車におけるカーボンファイバーのコストとパフォーマンス

広範な導入の主な障壁であるコストに対処しなければ、いかなる分析も不完全になります。カーボンファイバーの使用を決定するのは、常に次の点を評価することです。 自動車におけるカーボンファイバーのコストとパフォーマンス .

次の表は、コストパフォーマンスの計算に影響を与える主要な要素を明確に比較したものです。

| 因子 | 従来の金属(スチール/アルミニウム) | 炭素繊維複合材 |

| 材料費 | 低い | 非常に高い |

| 製造コスト | 低い to Moderate (stamping, welding) | 高 (手作業、エネルギー集約的な硬化) |

| 重量 | 高 | 非常に低い |

| 強度重量比 | 中等度 | 並外れた |

| デザインの自由 | 限定 | 広範囲にわたる |

| 主な用途 | 量販車 | 高-performance, luxury, and critical lightweighted components |

よくある質問

炭素繊維は鋼よりも強いですか?

で 重量当たりの基準 はい、炭素繊維複合材料は、高張力鋼よりもはるかに高い強度重量比と剛性重量比を持っています。これは、カーボンファイバーで作られたコンポーネントが、同等のスチール製パーツよりも強度が高く、大幅に軽量であることを意味します。ただし、絶対的な意味では、厚くて固体の鋼片は、薄いカーボン積層体よりも全体の引張強度が高い可能性があります。カーボンファイバーの主な利点は、重量を犠牲にすることなく非常に高い強度を提供できることです。

自動車用途で炭素繊維が非常に高価なのはなぜですか?

高コストは複数の要因に起因します。炭素繊維前駆体を作成してフィラメントに変換するエネルギー集約的なプロセスです。レイアップやオートクレーブ硬化など、複雑で時間がかかり、労働集約的な製造プロセス。そしてエポキシ樹脂やその他の原材料のコストが高い。さらに、品質管理は非常に重要であり、高度な設備と専門知識が必要です。自動化と新技術によりコストは削減されていますが、依然として高級素材です。一貫生産に注力している企業 江陰東麗新材料技術有限公司 、これらのプロセスの最適化に取り組み、技術部門の費用対効果を向上させます。

カーボンファイバー製の自動車部品は修理できますか?

はい、損傷したカーボンファイバー部品は多くの場合修理できますが、それは金属の修理とはまったく異なる特殊な技術です。このプロセスには、損傷の程度を評価し、損傷した繊維と樹脂を慎重に除去し、その後、新しい事前硬化パッチを接着するか、新しい生地と樹脂でウェットレイアップを実行してから硬化することが含まれます。修理では、構造の完全性と美観的な表面の両方を復元する必要があります。重要な構造コンポーネントの場合、安全性を確保するために、修理よりも交換が推奨されることがよくあります。

量産車にカーボンファイバーを使用する主な欠点は何ですか?

上で詳述したように、主な欠点はコストです。その他の課題には、金属スタンピングと比較して生産サイクル時間が長いこと、耐用年数が終了した複合部品のリサイクルが難しいこと、適切にコーティングされていない場合に紫外線劣化を受けやすいこと(樹脂が黄変して弱くなる可能性がある)などが挙げられます。これらの理由により、現在、量産車での使用は、高価値または重要な性能のコンポーネントを選択する場合に限定されていますが、これらのハードルを克服するための研究が進行中です。

織りパターンの選択は最終部品の特性にどのような影響を与えますか?

織りパターンは、複合材料の動作の基本的な要因です。あ 平織り 全方向にバランスのとれた特性を備えていますが、ドレープ性が劣ります。あ 綾織り 複雑な金型への適合性が向上し、多くの目に見える自動車部品の標準となっています。あ サテン織り 最高のドレープ性と繊維主体の機械的特性を備え、深い輪郭の構造部品に最適です。 単方向 (UD) ファブリックを使用すると、エンジニアは最も必要な場所に強度を正確に配置し、重量とパフォーマンスを最適化できますが、あらゆる方向からの荷重に対処するには、さまざまな角度で複数の層を必要とします。この選択は、美観、製造性、機械的要件の間の戦略的なトレードオフによって決まります。

日本語

日本語