1. 重要な課題を理解する

高強度繊維の加工パラメータ 以下の理由から、慎重に選択する必要があります。

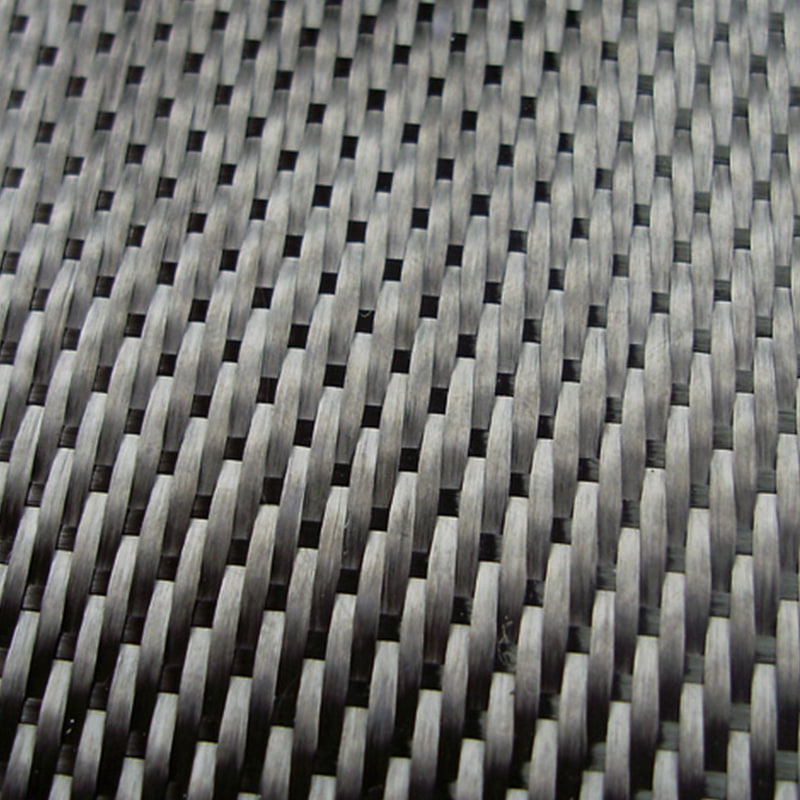

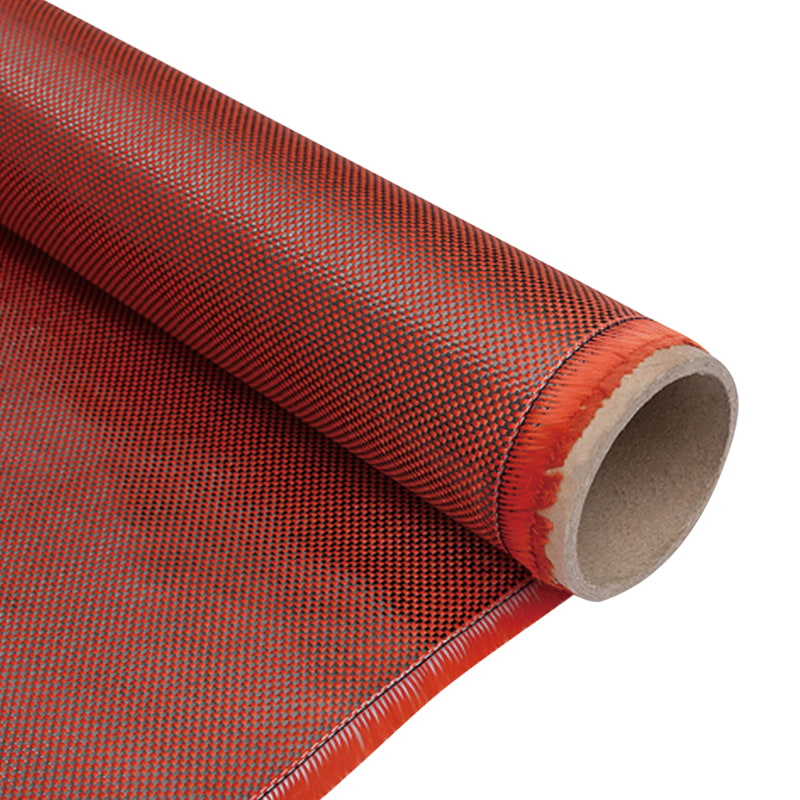

- アラミド繊維は引張強度が高いため、不適切な切断によりほつれが発生する

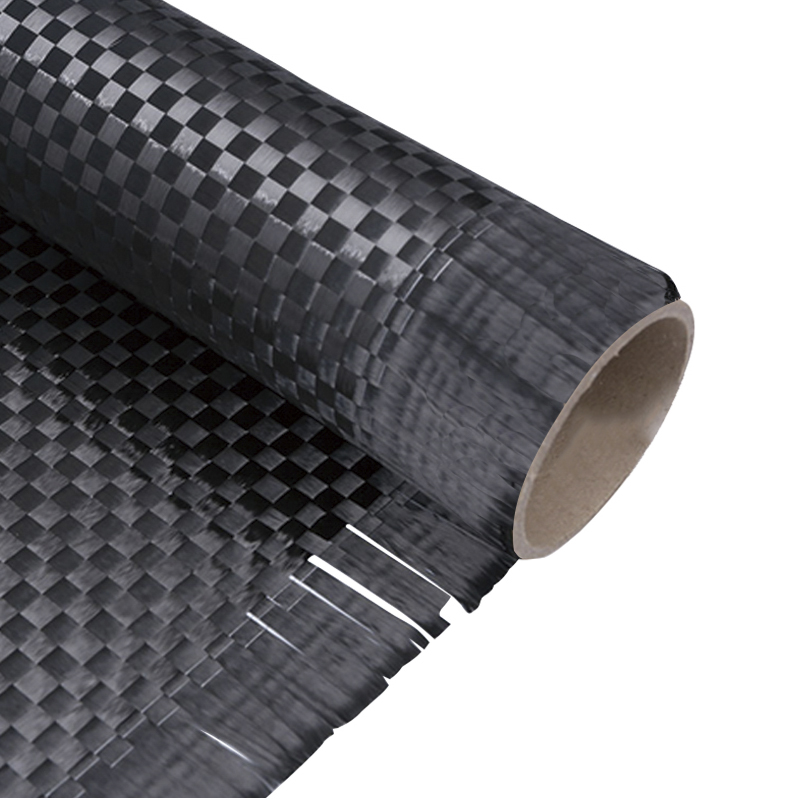

- 亀裂や破片を引き起こす炭素繊維の脆さ

- 過剰な力や熱が加わると剥離しやすい層状構造

- 摩擦や高速工具による熱損傷に対する敏感性

2. カーボンアラミド繊維に最適な切削工具

正しいものを選択する カーボンアラミド繊維切断工具 が不可欠です。オプションには次のものが含まれます。

| ツールの種類 | アプリケーション | 利点 |

|---|---|---|

| 炭化タングステンブレード | プリプレグシートや織物の切断 | 耐摩耗性が高く、ほつれが少ない |

| ダイヤモンドコーティングされたツール | 精密なトリミングと穴あけ | 層間剥離や熱損傷を防ぎます |

| 高速度鋼 (HSS) ブレード | 低送りでの一般切削 | 小規模バッチ処理の費用対効果が高い |

| ロータリーバー | エッジ仕上げとバリ取り | 繊維の抜けを最小限に抑え、エッジを滑らかにします。 |

| 超音波切削工具 | 複雑な形状と厚いラミネート | 低発熱、正確なエッジ |

3. 穴あけおよび加工パラメータ

のために カーボンアラミド複合材の穴あけ 、適切な速度、送り、潤滑が重要です。

| パラメータ | 推奨範囲 | 素材への影響 |

|---|---|---|

| 主軸速度 | 500 ~ 1500 RPM (厚さによる) | 熱の蓄積を最小限に抑え、層間剥離を軽減します |

| 送り速度 | 0.01~0.05mm/rev | 繊維の抜けや裂けを防止します |

| ペックドリリング | 2 ~ 3 mm ごとの間隔で切りくずを除去 | 目詰まりと熱集中を軽減 |

| 冷却・潤滑 | 空冷または最小限の液体冷却 | 繊維の熱劣化を防ぐ |

| 工具の切れ味 | 頻繁な検査により維持されています | きれいなエッジと正確な穴を保証します |

4. エッジトリミングテクニック

エッジの整合性を維持するには、次のことが必要です カーボンアラミド生地のエッジトリミング 戦略:

- 低振動のクランプと固定具を使用して生地を安定させます

- 高精度ロータリーカッターまたはダイヤモンドコーティングカッターを採用

- 切削速度と送りを調整してほつれを最小限に抑えます

- デリケートなプリプレグのトリミング中にピールプライまたは保護テープを貼ります

- トリム後にエッジを検査し、微細剥離や繊維の引き抜きがないか確認します

5.層間剥離と熱損傷の防止

実装する 剥離防止技術 構造的な完全性を確保します。

- 単一の積極的なカットの代わりに複数のライトパスを使用する

- 制御された冷却または送風を適用して熱を放散します。

- 層全体に圧力を均等に分散するクランプ固定具を使用します。

- 工具の鋭さを定期的に維持して摩擦を軽減します

- 機械的切断方法と超音波切断方法を組み合わせて高性能アプリケーションを実現

よくある質問

1. 何が最高ですか カーボンアラミド生地 切削工具 プリプレグ積層板用?

タングステンカーバイドのブレードとダイヤモンドコーティングされたツールは、高精度、擦り切れの低減、熱損傷の最小化を実現し、高強度アラミドカーボン複合材に最適です。

2. 最適化するにはどうすればよいですか 高強度繊維加工パラメータ ?

低いスピンドル速度 (500 ~ 1500 RPM)、小さな送り速度 (0.01 ~ 0.05 mm/rev) を維持し、冷却またはエアブローを使用して、切断や穴あけ中の熱の蓄積や層間剥離を防ぎます。

3. どのようなテクニックが役立つか カーボンアラミド複合材の穴あけ ファイバーの切断を引き起こさずに?

ペックドリル、制御された送り速度、鋭利な工具、最小限の潤滑により、繊維の抜けや裂けが軽減され、ドリル穴の寸法精度が維持されます。

4. を使用してきれいなエッジを確保するにはどうすればよいですか カーボンアラミド生地のエッジトリミング ?

回転式またはダイヤモンド コーティングされたカッターを使用し、クランプで生地を安定させ、保護テープを貼り、積極的な 1 回のカットではなく複数のライト パスを実行して、ほつれや層間剥離を最小限に抑えます。

5.何が効果的か 剥離防止技術 ?

低振動治具、均一な圧力クランプ、頻繁な工具研ぎ、制御された冷却を使用し、複雑なまたは厚いカーボンアラミド複合材の場合は超音波補助切断を検討してください。

日本語

日本語