理解 アラミッド炭素混合生地 プロパティと使用

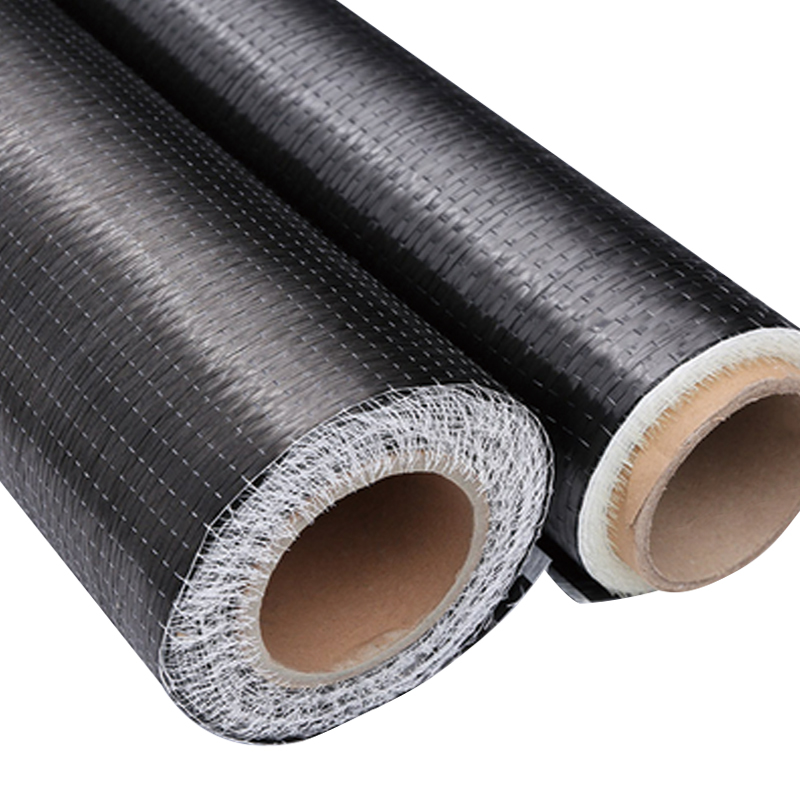

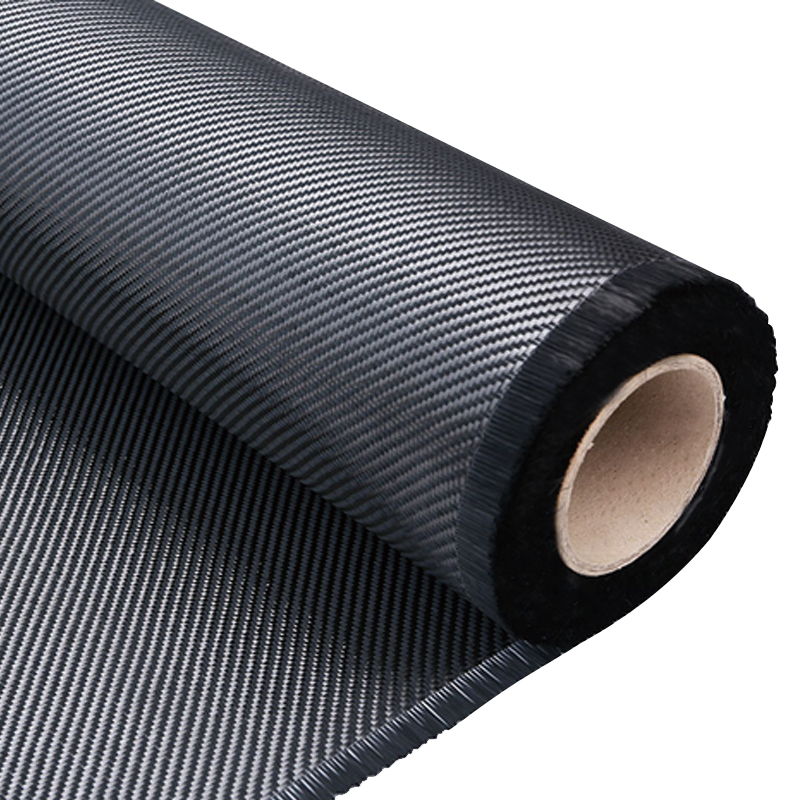

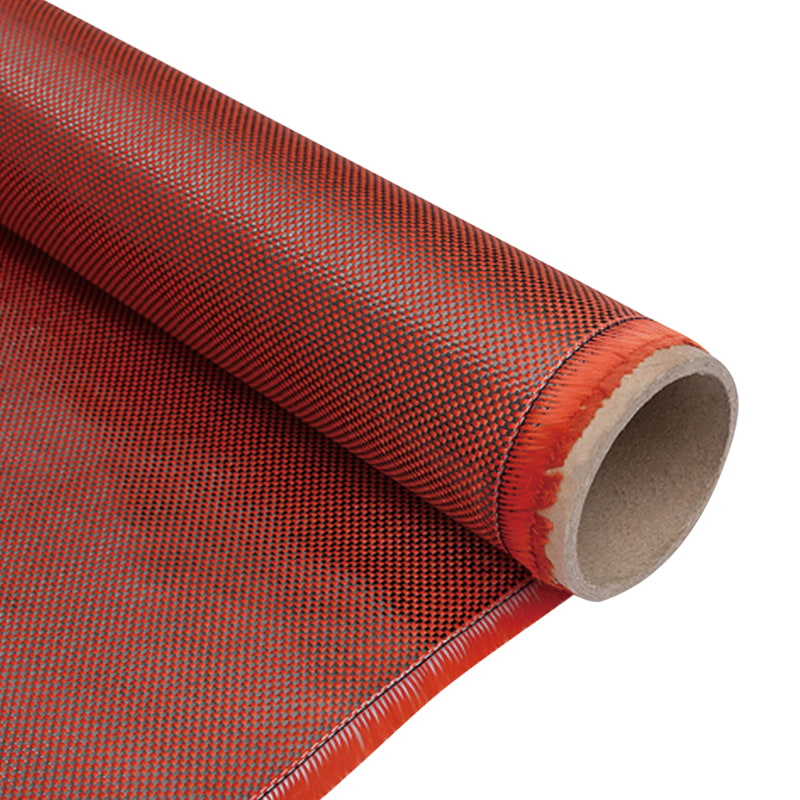

アラミッド炭素混合生地は、アラミッド繊維(靭性で知られている)と炭素繊維(剛性で有名)を組み合わせた高性能複合材料です。このハイブリッドは、プロパティの独自のバランスを提供し、要求の厳しいアプリケーションに適しています。

構成と製造プロセス

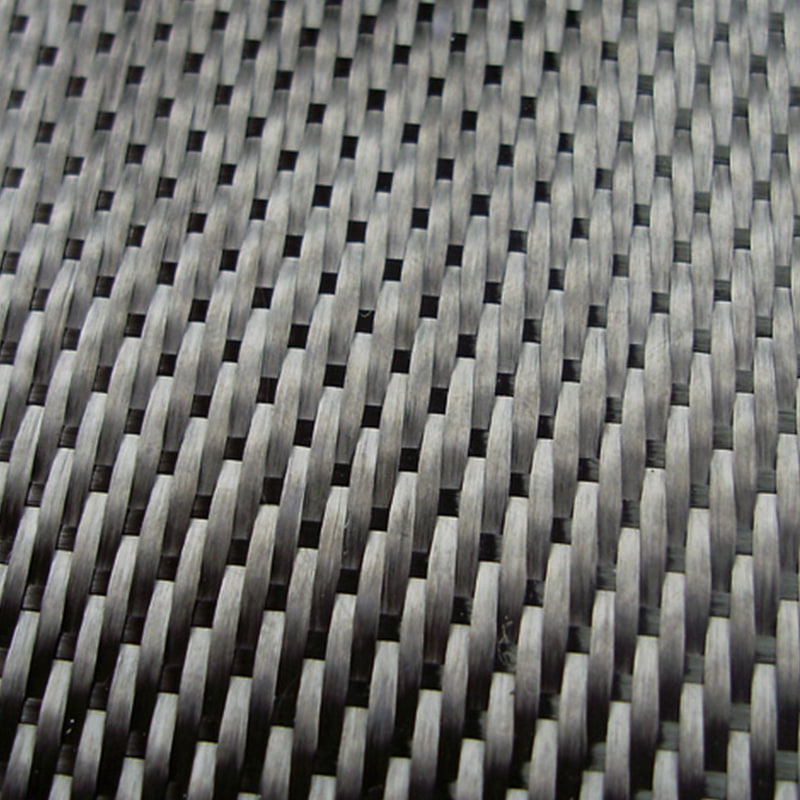

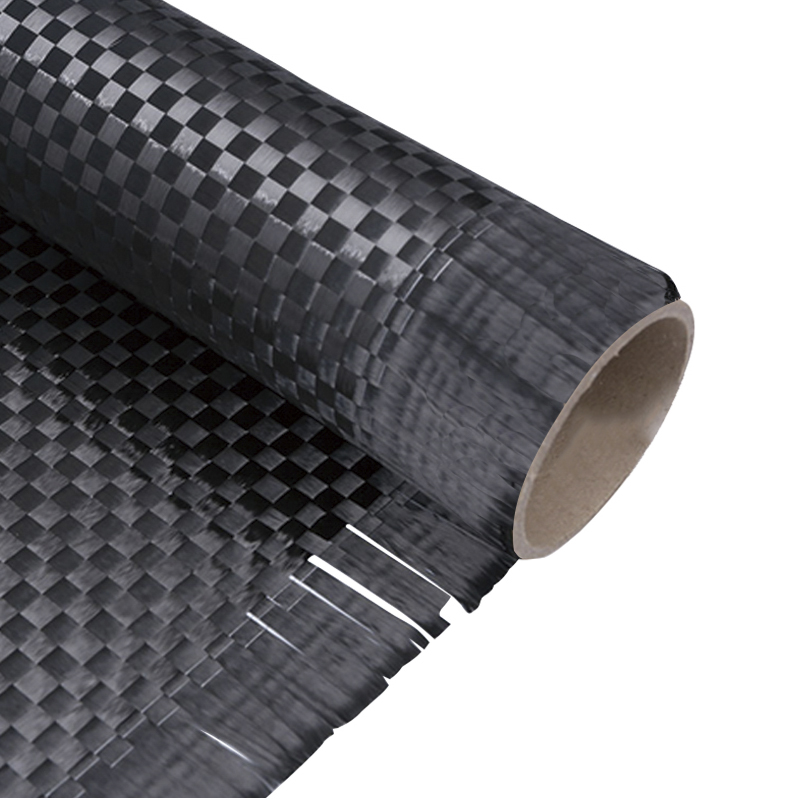

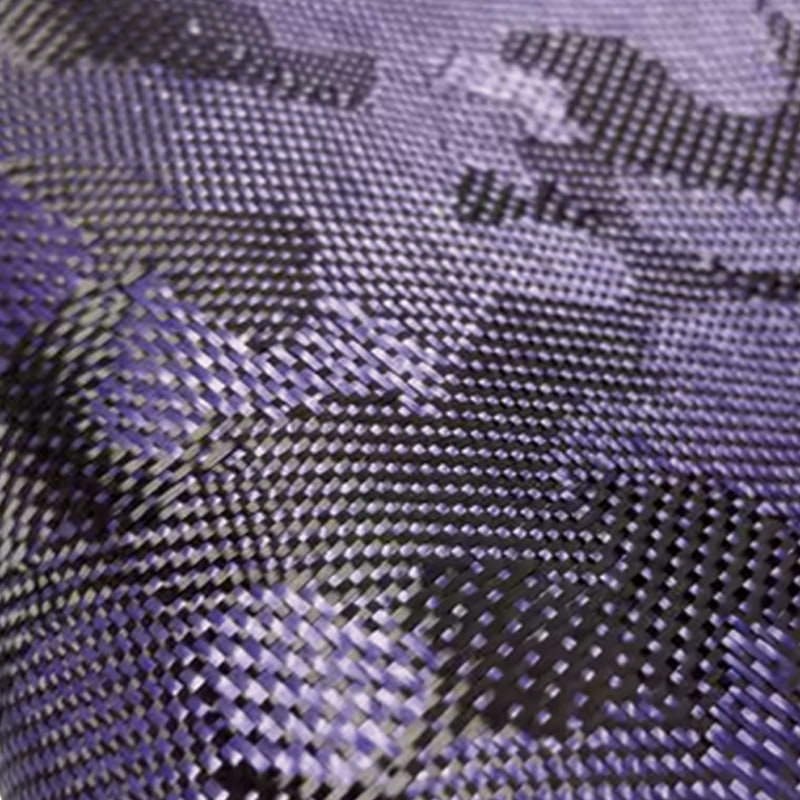

生地は、アラミッド(例えば、パラアラミドなど)と炭素繊維を特定の比率で織り交ぜて織り込まれています。プロセスには次のものが含まれます。

- 織り技術 :プレーン、ツイル、またはサテン織りは、強度と重量の比率を最適化します。

- 樹脂注入 :エポキシまたは熱可塑性樹脂は、耐久性を高めるために繊維に結合します。

重要な物理的および機械的特性

| 財産 | Aramid-Carbon Mixed Fabric | 純粋なアラミッド生地 | 純粋なカーボンファブリック |

|---|---|---|---|

| 引張強度(MPA) | 3,000-4,500 | 2,500-3,500 | 4,000〜7,000 |

| 密度(g/cm³) | 1.4-1.6 | 1.44 | 1.6-1.8 |

| 耐衝撃性 | 高い | 非常に高い | 適度 |

このブレンドは、衝撃吸収(アラミッド)と剛性(炭素)の両方を必要とするアプリケーションに優れています。

航空宇宙におけるアラミド炭素ハイブリッドファブリックの利点

航空宇宙産業は、安全性を損なうことなく体重を減らす材料を優先します。

減量と燃料効率

ハイブリッドファブリックの低密度(1.4〜1.6 g/cm³)は航空機の重量を削減し、燃料効率を向上させます。たとえば、アルミニウム成分をアラミド炭素複合材料に置き換えると、体重を20〜30%減らすことができます。

熱耐性および耐薬品性

アラミッド繊維は炎(最大500°C)に抵抗しますが、炭素繊維は腐食性環境に耐えます。この二重抵抗は、エンジンコンポーネントと胴体ライニングにとって重要です。

Aramid vsカーボンファイバーファブリック:強度と性能の比較

アラミッド、カーボン、またはハイブリッドファブリックを選択することは、プロジェクトのニーズに依存します。

引張強度と耐久性

炭素繊維は引張強度(4,000〜7,000 MPa対Aramidの2,500〜3,500 MPa)で支配的ですが、Aramidは骨折抵抗を追加します。ハイブリッドは両方ともバランスを取り、3,000〜4,500 MPaの引張強度を提供します。

柔軟性と耐衝撃性

Aramid Fibersは運動エネルギーをより良く吸収し、ハイブリッドを防弾チョッキに最適にします。炭素繊維は、硬いが、突然の衝撃で粉砕される可能性があります。

アラミッドとカーボン混合ファブリックのどちらかを選択する方法

考慮すべき要因

- 料金 :アラミッド炭素ハイブリッドは純粋なアラミッドよりも高価ですが、ハイエンドのカーボンファブリックよりも安価です。

- 環境 :高熱の設定では、Aramidの炎の抵抗が不可欠です。構造的な剛性のために、炭素が支配します。

業界固有の推奨事項

- 自動車 :クラッシュ耐性パネルにハイブリッドを使用します。

- 海兵隊 :海水耐性耐性のための炭素が多いミックスを選択します。

アラミッド炭素生地 弾道保護のアプリケーション

軍事および防衛の使用

生地のエネルギー吸収特性は、ボディアーマーと車両の鎧の定番となっています。純粋な炭素とは異なり、ハイブリッドは産卵を防ぎます(衝撃時の断片化)。

民間保護具の革新

ヘルメットと暴動シールドは、アラミッド炭素ミックスを使用して、軽量の快適性と高い保護レベルを組み合わせて使用しています。

日本語

日本語